| Material | Fehler | Tricks |

Das für den Selbstbauer wahrscheinlich am meisten gefürchtete Thema ist der Gehäusebau (es sein man ist Schreiner). Ein Gehäuse zu bauen, was wie meist ein normaler rechtwinkliger Quader ist, ist gar nicht so schwer. Vorausgesetzt man weiß, worauf zu achten ist.

Vor dem Zuschnitt steht die Wahl des geeigneten Baumaterials:

Rohspanplatte: Besteht aus Holzspänen und Kleber. Gängige Dicken zum Boxenbaus sind 16, 19 und 22 mm. Die Oberfläche ist glatt, allerdings sind die Schnittkanten sehr grob. Zum Furnieren geeignet, zum Lackieren nur nach vorherigem, arbeitsaufwändigem Spachteln. Spanplatte ist sehr wasserempfindlich und und quillt bei Kontakt mit Wasser auf.

MDF (Mitteldichte Faserplatte): Besteht aus Holzstaub und Kleber. Gängige Dicken wie bei der Spanplatte in 16, 19, 22 und 25 mm. MDF lässt sich sehr gut und einfach bearbeiten. Es lassen sich bei sorgfältigem Schleifen sehr glatte Oberflächen erreichen (Achtung, Kanten können so scharf werden, dass man sich schneiden kann), die, wenn sie gewachst werden, eine honigfarbenen Ton erhalten. Seit einiger Zeit sind auch farbig durchgefärbte Platten erhältlich. MDF ist das im Boxenbau am häufigsten verwendete Material. Wie Spanplatte ist auch MDF wasserempfindlich.

OSB Grobspanplatte: Aus Furnierstücken und Kleber gepresste Platte mit relativ grober Oberfläche. Zum überlackieren nur nach ausgiebigem Spachteln geeignet. Üblicherweise wird OSB nur noch endbehandelt.

Tischlerplatte: Besteht aus Holzleisten, die zwischen zwei dünnen Holzplatten angeordnet sind. Wenig für den Lautsprecherbau geeignet.

Sperrholz: Aus mehreren, je nach Dicke etwa 5mm dicken Holzplatten verleimtes Holz. Hat ebenso wie Tischlerplatte wenig Bedeutung im Boxenbau.

Multiplex: Aus vielen (13 bei 18mm Dicke) dünnen Holzschichten verleimtes Holz. Besteht meist aus Birke. Gängige Dicken: 12, 15, 18 und 21mm. Sehr gut zum Bau von Lautsprechern geeignet. Multiplex ist etwas leichter und stabiler als MDF Platten und ist wasserfest. Daher wird dieses Material auch beim Bau von Lautsprechern aus dem Beschallungssektor verwendet. Die Oberfläche kann direkt nach dem Schleifen, z.B. mit Öl oder Wachs, behandelt werden. Zu beachten ist, dass dieses Material schwer zu bearbeiten ist. Fräser müssen Hartmetallschneiden haben, ansonsten "brennen" sie nach sehr kurzer Zeit. Die Stirnseiten lassen sich kaum herunterschleifen - sehr genaues Arbeiten ist angesagt - oder man arbeitet mit Tricks.

Echtholz: In den Baumärkten als Platten in verschiedenen Größen und Materialien erhältlich. Am gängigsten sind Fichte und Buche. Problematisch ist, dass die Platten nicht selten leicht verzogen sind und oft auch noch hach längerer Zeit Risse bekommen können. Somit nur bedingt geeignet. Die Platten eignen sich aber sehr gut zum Aufbau in doppelschichtiger Bauweise, z.B. im Verbund mit dünneren Span oder MDF-PLatten.

Zuschnitt

Das Erste ernsthafte Problem ist der

Gehäusezuschnitt. Der normale Ablauf: Ab zum nächsten Baumarkt mit der

Zuschnittliste. Dann das Problem: Die Wandsägen in den Baumärkten sind nicht so

genau, wie es der Boxenbauer gerne hätte. CNC gesteuerte Plattensägen dürften

auch die wenigsten haben. Man kann schon glücklich sein, wenn die Bretter alle

rechtwinklig sind. Maßabweichungen von einigen zehntel Millimetern sind auch an

der Tagesordnung. Problematisch sind vor allem kleine Zuschnitte. Die dürfen

normalerweise aus Sicherheitsgründen gar nicht geschnitten werden und sind auch,

wenn's der Baumarkt trotzdem macht, meiner Erfahrung nach die am wenigsten

maßhaltigen Teile.

Boxen lassen sich mit solchen Zuschnitten schwerlich bauen und das Endergebnis

wird nicht befriedigen. Besser sieht es aus, wenn man den Zuschnitt einem

(fähigen) Schreiner überlässt. Mit ordentlicher Säge lassen sich hier auch die

kleinsten Zuschnitte maßhaltig fertigen.

Am Besten beim Abholen des Materials gleich auf Maßhaltigkeit prüfen. Am wichtigsten sind hie die Bretter die zwischen den Seitenteilen liegen (Front, Rück, Deckel, Boden). Sind diese nicht absolut gleich ist das Gehäuse nachher nur schwer luftdicht und stabil zu bauen. Stimmt was nicht, gleich reklamieren! Ich habe mir angewöhnt, alle Außenwände gleich lang zu machen, was wohl am "fehlertolerantesten" ist. Deckel und Boden werden so von allen Seiten eingerahmt:

Oberfräse

Das wichtigste Werkzeug

ist für mich eindeutig die Oberfräse geworden. Es lassen sich damit viele andere

Werkzeuge ersetzen: Stichsäge, Hobel und Raspel sind nur noch sehr selten

gebrauchte Gegenstände. Seit es auch preiswerte Oberfräsen gibt (z-B. von Ferm,

erhältlich in den Bahr Baumärkten für etwa 50€), gehört ein solches Gerät zum festen Inventar

jedes Selbstbauers. Zu beachten ist, dass die Fräse eine Aufnahme für 8mm Fräser

besitzt. Fräser für 6mm Aufnahmen sind nicht in der Auswahl zu bekommen. Für

Aufsteiger, die Spaß an Holzarbeiten haben, sollten zur nächsten Klasse greifen.

Beispielsweise die Bosch POF 1300,

die für etwa 150€ zu haben ist. Profis und solche die es werden wollen, greifen

zu Topklasse. Hier ist Festo eine gute Adresse. Die neue OF 1400 bietet jede

Menge für allerdings schon fast 500€.

Eine Fräse ohne Fräser ist natürlich wertlos. Für

gelegentliche Bauvorhaben sind preiswerte Sortimente durchaus geeignet.

Markenware ist allerdings qualitativ wesentlich besser (vor allem Rundlauf),

allerdings zu entsprechend höheren Preisen. Auf jeden Fall müssen die Schneiden

aus Hartmetall bestehen. Mit den aus normalem Stahl bestehenden lässt sich nicht lange bearbeiten. Vor allem Multiplexplatten bereitet denen einen Tod

innerhalb weniger Bearbeitungsmeter. Folgende Fräser sollte man haben:

Nutfräser: um Ausschnitte vorzunehmen. Vorzugsweise dicker als die Aufnahmeachse, da ansonsten keine tiefen Fräsungen möglich sind. Viel dicker braucht er aber nicht sein, da die Maschine sonst zu viel Kraft braucht. Bei preiswerten Fräsen oft die Schwäche. 9-12mm sind OK.

Bündigfräser: zum Bündigfräsen überstehender Kanten. Hier gilt, je länger die Schneide, desto besser. Längere als 25mm habe ich aber noch nicht gefunden, was aber ausreichen sollte. Von Durchmesser gilt das bei den Nutfräsern gesagte. Bündigfräser haben am unteren Ende einen so genannten Anlaufring. Dieser ist kugelgelagert und im Durchmesser exakt gleich groß wie der Fräser. Fräser, die einen festen Anlauf haben, sind nicht geeignet, da diese Spuren im Holz hinterlassen.

Fasenfräser: zum Anbringen einer Fase meist im 45° Winkel z.B. an den Gehäusekanten. Allerdings sind bei Fräsern mit 8mm Schaftdurchmesser prinzipbedingt nur Fasen bis etwa 15mm möglich. Auch diese Fräser haben einen Anlaufring als Anschlag.

Viertelstabfräser: Zum Anbringen einer Rundung z.B. an einer Gehäusekante. Wie auch bei den Fasenfräsern ist hier der maximale Radius auf 15mm bei 8mm Schaftdurchmesser beschränkt.

Zusammenbau

Abhängig davon, wie

die Box schlussendlich behandelt werden soll, wird vorgegangen. Soll die Box

lackiert oder nur endbehandelt werden, empfiehlt es sich, die Ausschnitte jetzt

schon vorzunehmen. Passieren nach dem Zusammenbau beim Fräsen Fehler, ist die

Box ruiniert. Vorher reicht der Kauf eines neuen Brettes. Soll furniert werden,

werden die Ausschnitte erst nach dem Zusammenbau und Furnieren der Box gefräst. Einzige

Ausnahme wäre, wenn die Chassis nicht eingelassen werden.

Nun kann es an das Bauen gehen. Zuallererst

werden

die Bretter "roh" zusammensetzt, um zu sehen, dass alle Teile vorhanden und

passgenau sind, was, wie oben beschrieben, bei Baumarktzuschnitten nicht der

Fall sein dürfte. Schon kann der Bündigfräser zeigen, was er kann. Bei

unterschiedlichen Maßen von Front-, Rückseite, Deckel und Boden, die schmalste

heraussuchen. An dieser richten sich jetzt die anderen. Die schmalste wird auf

den Tisch gelegt, die zu kürzende darauf, so dass die hintere Kante absolut

bündig liegt, wie im Bild

gezeigt. Passt alles, die Box noch einmal "roh" zusammenbauen und die Lage der

einzelnen Bretter aufzeichnen. Hilft nachher beim Leimen, da man eindeutig

sieht, wo Leim aufgetragen werden muss.

Ohne Oberfräse und ungleichen Maßen hilft nur die Methode mit Baukleber. Dieser

zähe Kleber in Kartuschen fließt nicht weg und überbrückt auch kleinere Spalte.

Leim

Noch ein Wort zur den Klebern:

Montagekleber: Z.B. von Pattex. Wie in vorigen Satz schon erwähnt, eignen sich die Montagekleber, um kleinere Spalte zu überbrücken. Bei passgenauen Brettern birgt dies aber die Gefahr, dass beim zusammenbauen die Leimfuge nicht gegen 0 geht, sondern eine gewisse Dicke behält und später das nächste Brett nicht mehr passt. Auch "schwimmen" hier die Bretter leicht weg, wenn Schraubzwingen angesetzt werden.

Holzleim: Z.B. Ponal. Die klassische Methode. Wer es eilig hat, nimmt Ponal express. Korrigieren lässt sich damit aber nur kurz. Sehr gut geeignet, wenn alle Maße passen. Es lassen sich keine Spalte überbrücken, späteres Abdichten mit Silikon ist notwendig. Lässt sich später spurlos wegschleifen.

PUR-Leim: Z.B. von Würth oder Kleiberit (Nr. 501). Der Kleber meiner Wahl. Einziger Nachteil: Einmal an den Fingern, lässt er sich nur schwer entfernen. Muss dann halt herauswachsen ;-) Dieser Kleber schäumt leicht auf und überbrückt so auch kleine Spalte. Der Kleber von Würth zieht ins Holz ein und lässt sich nachher durch Schleifen nicht mehr entfernen! Kleiberit hatte ich nur einmal verwendet. Soweit ich mich erinnern kann trat dieses Problem hier nicht auf. Gravierend ist das aber auch nur, wenn das Holz z.B. bei Multiplexplatten nicht behandelt und nur gewachst oder gebeizt werden soll. Zum Furnieren oder lackieren ist das dagegen kein Problem, so dass der preiswertere von Würth verwendet werden kann. Gegen Schleifpapier ist der Kleber sehr resistent. Ausgetretenen Kleber mit einer scharfen Klinge abschneiden. Die Reste mit der Klinge abziehen. Diese Methode ist sehr effektiv und sauber.

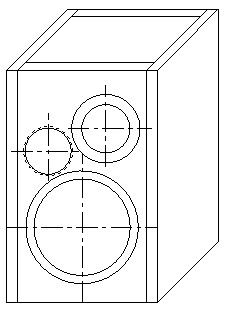

Die Reihenfolge wie verleimt wird, möchte ich hier nicht beschreiben, da das vom Bauplan der jeweiligen Box abhängt. Aber ganz kurz zum Aufbau einer normalen quaderförmigen Box wie oben abgebildet: Angefangen wird mit dem Seitenteil. Darauf wird der Deckel, Boden und eventuell vorhandene Teiler oder Versteifungen gestellt. Anschließend die Rückwand. Die zweite Seite oben drauf und fertig. Geübte leimen ein solches Gehäuse in einem Arbeitsgang, was auch Sinn macht. Es kann wenig aus dem rechten Winkel laufen. Beim schrittweisen Aufbau besteht immer diese Gefahr. Schnell trocknender Leim ist aber hier fehl am Platz. PUR-Leim eignet sich dazu sehr gut.

Fehler

Und jetzt die Knackpunkte. Ist z.B. der

Deckel etwas zu kurz, wie hier

übertrieben dargestellt, ist der Frust groß. Solche Fehler lassen sich nur

schwer beseitigen. Deshalb die andere, fehlertolerante Methode, wenn eine

Oberfräse mit Bündigfräser zur Verfügung steht:

Einfach die Teile, die überstehen dürfen, etwas größer zuschneiden lassen. Das

wären bei einer Box in der Machart, wie oben im Bild gezeigt:

Die Front ist in der Höhe veränderbar.

Die Seitenteile in der Höhe und Breite.

Tricks

Lassen Sie diese Teile

jeweils 2-3 mm größer schneiden! Heraus kommt dann eine Box, deren Deckel und

Boden etwas nach innen gesetzt ist und deren Seitenteile vorne und hinten etwas

überstehen. Jetzt kommt wieder die große Stunde des Bündigfräsers. Solche

Kanten sind sein "Futter". Nach

wenigen Minuten haben Sie eine perfekt bündige Box in Ihren Händen. Das

Schleißen, was jetzt noch notwendig ist, ist minimal. Im Vergleich zu vorher

sparen Sie jede Menge Zeit und haben ein einwandfreies Produkt ohne

rundgeschliffene Kanten in Händen.

Viel Spaß bei Bauen

Letzte Aktualisierung 21.07.2005

Durch Dieter Achenbach